STAMA与Komet高迈特精密刀具集团强强联合,在其铣车复合加工中心MT 838 TWIN双主轴加工中心上完美地展现了涡轮增压器壳体加工时生产效率的大幅提升。

从1982年STAMA公司推出世界上第一台双主轴加工中心,再到行业内绝无仅有的38系列机床,Stama一直在不断创新,致力于为用户提供高水准、高质量的加工。世界上没有第二家机床生产厂家能如同STAMA一样,在双主轴加工技术方面拥有如此丰富的经验。自开发出世界上第一台双主轴加工中心以来,STAMA已为90%的用户提供了交钥匙工程,积累了丰富的双主轴加工经验。

如今,新型高抗热合金(复合)材料、以及更高的加工精度要求向我们提出了全新的,更加苛刻的挑战。在未来,我们将如何以更高效、更经济、更高动态和更高精度方式对新一代各类“更硬的、更精确的”工件进行加工?通过什么样的战略能够最大限度地提高产量和工件的特殊品质要求?为此,车削,铣削加工工艺的完美结合为复杂工件的加工提供了的解决方案。

通过与高迈特(Komet)精密刀具的合作,展示了双主轴、高效立式加工中心MT 838 TWIN,完美地诠释了为什么双主轴的HSK-A100-等级的机型在世界上具有独树一帜的优势

高柔性和高生产效率不再是一对矛盾体

批量生产注重生产效率,单生产批次注重柔性。STAMA的MT-2C铣车复合加工中心可以在同一台机床上实现这两种需求,这也是该机型极其独特的卖点。MT2C机型方案还能以更加经济的解决方案加工单个工件和系列工件。无论是针对棒料类工件还是卡盘类工件的加工,这种五轴6面体复合加工和集成自动化系统,都可以为各类复杂工件的铣削和车削加工顺序的自由度提供选择,只有STAMA可以做到。刀具制造厂通过最短的换装时间,获得了柔性的优势。汽车零部件供应商实现了在一个主加工时间内同时加工两个工件,这得益于高生产率的双主轴效应。STAMA通过综合的自动化解决方案将精度和物流控制于股掌之间。在个性化的工件特性设计方面,STAMA寻求并且找到了最佳化的结合点。STAMA的统计数据显示,MT 7系列机床的生产节拍缩短达70%,单件成本降低达50%以上。

涡轮增压器的产能需求不断提升

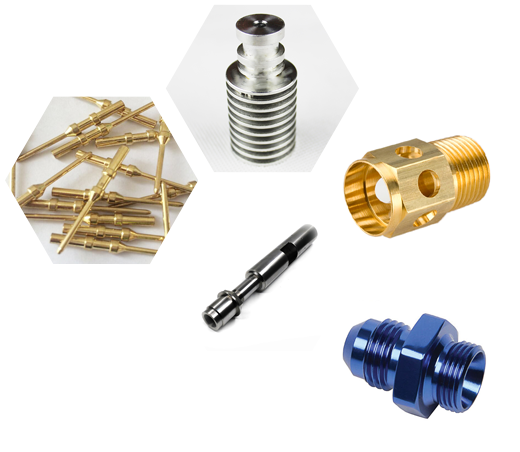

业界存在各种各样的创新性产品和创造性想法,都是为了使得一个工件,通过切削,再切削,达到其限定的形状和功能特性。众多领导潮流的产品和工艺创新都通过刀具技术和机床的最佳结合顺势而生。STAMA与Komet高迈特精密刀具集团强强联合,在其铣车复合加工中心MT 838 TWIN双主轴加工中心上完美地展现了涡轮增压器壳体加工时生产效率的大幅提升。STAMA与Komet共同观察当前的加工流程,并且发现了在V形带和梯形件加工时成本优化的最大潜力。STAMA能够让整个加工工艺流程加快25%。38系列的高效能设备得益于设备床身的稳固设计和更高的动态性能,使得在加工技术最佳化的条件下,集成刀具方面的创新成为可能,并获得生产力的提升。838系列双主轴铣车复合加工中心展示出了要求极高的切削加工能力。

文章来源:MM《现代制造》